Monats-Archive: Juli 2015

Roland: Umrüstung auf neuere Generation weißer Tinte

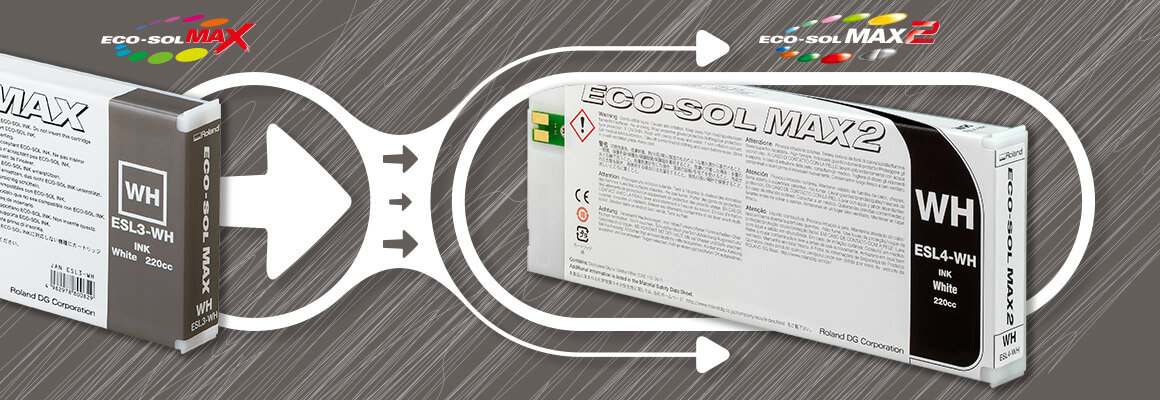

Roland DG hat heute mitgeteilt, dass die Produktion der weißen Eco-Sol Max-Tinte eingestellt wurde.

Die Tinte wird in Kürze aus dem Sortiment verschwinden, alle anderen Farben bleiben vorläufig verfügbar. Die ESL3-WH wird mit der ESL4-WH aus der Eco-Sol Max2 Serie ersetzt. Die ESL4-WH hat eine bessere Deckkraft und druckt schärfere Bilder.

Das Umrüstverfahren ist einfach und kann von Ihnen auch selbst ausgeführt werden. Es sind keine technischen Eingriffe erforderlich.

Workflow: Deglas XT ( Acrylglas ), geprimert mit UV-PMMA, bedruckt mit DYSS Apollo

Da es im Acrylglassegment immer wieder unterschiedliche Materialien gibt, was besonders die Haftungseigenschaften betrifft, ist es sinnvoll diese Oberflächen vor dem Bedrucken zu primern.

Ein optimales Verfahren diesen Primer aufzubringen ist der Siebdruck. Dazu muss ein entsprechender Siebdruckrahmen mit einem feinen ( 140-34 oder 150-31 ) Gewebe gefertigt werden. In dieses Sieb wird dann gemäß der Druckvorlage eine Fläche einkopiert und dient somit als Druckform für den Aufdruck des Primers.

Auf einer Siebdruckmaschine (Druckformat abhängig von der Plattengröße) wird dann eine homogene Fläche mit einem speziellen Marabu UV–PMMA-Primer aufgebracht. Nach dem Druckvorgang muss der Primer in einem UV-Trockenkanal (z. B. UV-Trockner von Technigraf oder Theimer) gehärtet werden. Dazu beraten Sie unsere Spezialisten gerne.

So vorbehandelt, wurde das Acrylglas dann digital auf der DYSS Apollo mit Marabu Tinte DUV-H bedruckt.

Nach dieser Bebilderung wurde dann wieder im Siebdruckverfahren eine weiße Sperrschicht mittels Marabu UVC 170 hinter das Motiv gelegt. Von der Vorderseite ergeben sich somit brillante Farbwiedergaben des Druckbildes.

Workflow: Alu-Verbundplatte mit gebürsteter Aluminium Oberfläche, geprimert mit Marashield UVPGL + UV-HV8, bedruckt mit DYSS Apollo

Im Siebdruckverfahren Marabu Primer Marashield UVPGL + UV-HV8 Primer (Dieser Primer wird hauptsächlich auf Glas aufgebracht, um optimale Haftungsergebnisse zu erzielen.) vorgelegt und im UV-Trockner gehärtet. Das Druckbild wurde danach digital mit der DYSS Apollo und Marabu Tinte DUV-H aufgedruckt. Um das gesamte Druckbild vor Graffiti- oder anderen Verunreinigen zu schützen wurde im Anschluss in einem weiteren Siebdruckvorgang flächig ein Marabu Antigraffiti Schutzlack UVLG 6 aufgedruckt.

Neben dem Siebdruckverfahren ist es möglich, die vorgenannten Primer oder Schutzlacke auch auf einer Beschichtungsanlage mit integrierter UV-Trocknung (Hersteller z. B. Bürkle) aufzutragen.

Nach der Aushärtung im UV-Trockenkanal wurde anschließend zur Demonstration der Lack mit einem Faserstift (Edding Marker) und Lackspray beschriftet. Diese Verunreinigung ließ sich von dem Schutzlack mit einem Wischtuch wieder leicht entfernen.

Beide Systeme gewährleisten gute Möglichkeiten, um auf kritischen Substraten eine Vorbehandlung zur optimalen Haftung zu schaffen.

Sofortiger Austausch eines Silber-Pigmentes bei TPX, TPL, TPHF u.a.

Aufgrund eines seitens des Herstellers kurzfristig angekündigten Produktionsstopps muss ein Silberpigment mit sofortiger Wirkung ausgetauscht werden, um die Lieferfähigkeit zu erhalten. Dies betrifft die nachfolgend aufgelisteten Silber-Standardfarben und ggf. Silberpigment- haltige Auftragsfarben: TPX 191/ TPL 191-193/ TPHF 191.

Farbtonabweichung

Vorversuche zeigen, dass dieser Austausch keine großen Auswirkungen auf die Originalfarbtöne hat. Produktionen werden in den meisten Fällen innerhalb der definierten Fertigungstoleranzen bleiben.

Aufgrund der relativ kurzfristigen Ankündigung konnten im Vorfeld jedoch nicht alle Mischrezepturen geprüft werden, weshalb Farbtonänderungen außerhalb der definierten Toleranzen nicht ganz ausgeschlossen werden

können.

Bitte beachten und berücksichtigen Sie diesen Pigmentaustausch und eventuell daraus resultierende Farbtonunterschiede besonders auch bei Farbmischungen.

Öko-Tex® Zertifizierung

Die neue Rezeptur TPX 191 wurde bereits geprüft und nach Öko-Tex® Standard 100 zertifiziert.

Eigenschaften

Produktspezifische Eigenschaften, wie z. B. Verlauf und Beständigkeiten bleiben von der Pigmentumstellung unberührt. Als vorteilhaft zeigt sich eine leichte Glanzgraderhöhung.

Umstellungsdatum

Die Umstellung erfolgt ab sofort. Ein Zusatzetikett

“Achtung! Veränderte Pigmentierung“

wird auf den Gebinden aufgebracht, um speziell auf die Umstellung hinzuweisen.

Marabu – Hinweise zum Wechsel von Härter YH auf Härter YH 9

Härter YH 9

Bisher gab es zwei Härter-Varianten für die Verarbeitung der Farbserie Marapoxy Y: YH und YH 9. Aufgrund einer Rohstoffstreichung steht der Härter YH nun nicht mehr zur Verfügung, sondern nur noch YH 9.

Anwender, die Marapoxy Y bisher hauptsächlich mit dem Härter YH verarbeitet haben, sollten bei der Umstellung auf YH 9 daher unbedingt einige Änderungen beachten:

YH 9 härtet schneller im Vergleich zu YH und hat eine kürzere Topfzeit

Für die Verarbeitung gelten andere Mischungsverhältnisse:

| Farbe/Lack | Härter YH 9 | |

| Schwarz 980 | 500 g | 185 g |

| Lack 910 | 300 g | 120 g |

| Sonstige Basistöne | 800 g | 120 g |

Für optimale Produktionsabläufe wird der Härter YH 9 passend hierzu sowohl im 120 g- Gebinde als auch im 185 g-Gebinde angeboten.

Topfzeit

Durch die höhere Reaktivität des Härters YH 9 ist der Verarbeitungszeitraum der mit Härter vermengten Farbe im direkten Vergleich zum

Härter YH deutlich kürzer: Bezogen auf eine Temperatur von 20 °C, muss die mit Härter versetzte Farbe innerhalb von 16 Stunden verarbeitet werden.

Hilfsmittel

Die gewünschte Druckviskosität wird durch Zugabe von Verdünner und Verzögerer eingestellt. Da YH 9 schneller reagiert, wird mehr Verzögerer als bisher nötig sein, um die gewohnte Sieboffenhaltung einzustellen. Bitte beachten Sie in jedem Fall die Hinweise im Technischen Datenblatt der Marapoxy Y.

Siebdruck – Heißprägen auf Glas

In der Glasdekoration werden für hochwertige Endprodukte häufig Edelmetall-Effekte eingesetzt. Die organischen Gold- und Silberfarben konnten jedoch trotz stetiger Verbesserung nie den Glanz der teuren und aufwändig eingebrannten Edelmetall-Präparate Glanzgold und Glanzpalladium erreichen. Hier sind die Ultraglass UVGL Primer die Lösung: in Kombination mit Heißprägefolien sind sie eine ebenso brillante, aber deutlich kostengünstigere Alternative!

Die Marabu UVGL Primer wurden in Zusammenarbeit mit dem Folienhersteller „Peyer Graphic“ und dem Maschinenhersteller „Madag Printing Systems“ entwickelt. Diese TechINFO gibt Tipps zur Technik des Heißprägens und der richtigen Anwendung der Marabu UVGL Primer.

Allgemeine Informationen

Das Ergebnis sind hochglänzende, metallische Effekte:

Da Glasflaschen oft in den unterschiedlichsten Farben und Effekten lackiert sind, ist der UVSiebdruck hier oft die einzig sinnvolle Lösung. Für Anwendungen, bei denen lösemittelbasierte Farbsysteme eingesetzt werden, sind auf Anfrage auch MGL Primer erhältlich.

Vorteile

Im Vergleich zu den Edelmetall-Präparaten sparen Sie mit den UVGL Primern nicht nur die Kosten für das Einbrennen bei hohen

Temperaturen, sondern zusätzlich bis zu 90 % der Materialkosten!

Materialien und Bezugsquellen

Primer und Hilfsmittel von Marabu

Es sind zwei Primer in der Farbserie Ultraglass UVGL erhältlich: Die Primer unterscheiden sich in Ihrer Eigenfarbe (beige bzw. grau) und eignen sich so entweder für Gold- oder Silber-Prägungen.

| Produkt | Bezeichnung | Anwendung |

| Heipräge-Primer Gold | UVGL-PG | Vor Druckbeginn muss dem Primer 4 % UV-HV 8 zugegeben und homogen eingearbeitet werden. |

| Heißpräge-Primer Silber | UVGL-PS | |

| Haftvermittler | UV-HV 8 | |

| Heißpräge-Additiv | UV-HS 1 | Das Heißpräge-Additiv UV-HS 1 ermöglicht das Heißprägen bei niedrigeren Temperaturen und wird dem Primer nur bei Heißpräge-Prozessen auf lackierten Gläsern oder in Kombination mit mehrfarbigem UVSiebdruck zugegeben. Die empfohlene Zugabe-Menge liegt bei 10 % (min. – max. 8 – 20 %). |

| Transparentmasse(optional) | UVGL 409 | 10 – 50%ige Zugabe von UVGL 409 ergibt je nach UVTrockner und Leistung eine höhere Reaktivität. |

| Verdünner (optional) | UVV 6 | Kann eingesetzt werden zur Anpassung der Viskosität an Motiv, Druckgeschwindigkeit, Gewebe (Zugabe 1 – 10 %). |

Weitere Informationen zu Ultraglass UVGL finden Sie im Technischen Datenblatt.

Heißprägen von Peyer Graphic

| Folientyp | Geeignet für |

| GXI Gold und Silber | UVGL-PG / -PS |

| GXO Bunt-Metallics |

Heißprägen von Madag

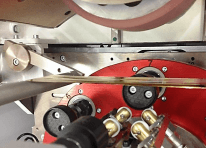

Abroll-Heißprägetechnik eignet sich am besten, z. B. mit der „DecoRoll-XG120“ Prägemaschine von Madag Printing Systems. Hubprägung ist auch möglich, gestaltet sich aber aufgrund der natürlichen Toleranzen von Gläsern schwieriger.

Weitere Informationen erhalten Sie unter info@madag-printingsystems.ch oder www.madag-printingsystems.ch

Technische Details zum Prozessablauf

| Vorbehandlung | |

| Glas | Glasflaschen sollten mit Silan vorbehandelt werden, um eine optimale Haftung der UVGL Primer zu erreichen (z. B. PYROSIL®). |

| Lackiertes Glas | Auf lackiertem Glas ist eine Flammvorbehandlung zwingend notwendig (Distanz Flamme ‹› Flasche ca. 25 mm). |

| Einstellungen Siebdruck | |

| Hilfsmittel | Einstellen des Primers mit Hilfsmitteln, siehe Punkt 3.1. |

| Gewebe | Polyestergewebe 120-31, für geringeren Farbauftrag 140-31 |

| Schablonen-Beschichtung | 1 : 3 (Rakelseite : Druckseite) |

| Abstand Sieb <> Flasche | Ca. 1 – 4 mm. Je höher der Absprung (Abstand zum Sieb), desto höher ist der Verzug und das Risiko des Ausschmierens. |

| UV-Härtung | Mitteldruck-Quecksilber Strahler werden empfohlen. Bei den Versuchen wurde mit 100 % Lampenleistung gearbeitet. Es ist aber auch durchaus möglich die Leistung bis auf 50 % zu reduzieren, abhängig von der Bauart des UV-Trockners (Reflektoren), der Anzahl, Alter und Leistung der UV-Lampen, der gedruckten Farbschichtstärke, der Eigenfarbe des Glases sowie der Taktzahl. |

| Flaschenaufnahme | Für die Siebdruckeinheit sind starre Flaschenaufnahmen zu verwenden. |

| Rakelgummi | 65 Shore für Flächenelemente, 75 Shore für Schrift + Flächenkombinationen |

| Rakeltyp | Duplex-Rakel 95/65 bzw. 95/75, scharfe Rakelkante, Flutrakel wird dringend empfohlen, für optimale Druckergebnisse auf angepasste Flut- bzw. Rakelgeschwindigkeit achten. |

| Rakelwinkel | 75 – 80° |

| Rakeldruck | 1,5 – 2,5 bar |

| Siebspannung | 6 – 10 N |

| Einstellungen Heißprägen | |

| Prägetemperatur | Auf Glas zwischen 190 – 250°C, auf lackiertem Glas zwischen 160 – 200°C. |

| Prägegeschwindigkeit | 200 – 350 mm/Sek. |

| Folienspannung | So gering wie möglich; keinerlei Umschlingung der Folie um das Prägegut, sodass eine Faltenbildung der Folie eliminiert werden kann. |

| Prägerad/-stempel | Silikonbeschichtung 12 mm und 60 Shore |

| Abstand Prägerand <> Folie | Möglichst groß, zur Vermeidung von Hitzeschlieren (mind. 10 mm) |

| Folienformat | Die Folie muss so breit wie möglich gewählt werden, um eine möglichst gleichmässige Folienspannung zu erzielen und das Risiko der Faltenbildung zu minimieren. Die Folie sollte aber nicht breiter als das zu prägende Objekt sein. |

| Druck | Es muss mit möglichst hohem Druck geprägt werden. Dabei muss bei Eingabe des Durchmessers des Prägerads/-stempels die Einpresstiefe der Flasche in die Silikonbeschichtung entsprechend berücksichtigt werden, um Friktion zwischen Glas und Prägerad zu vermeiden (gleiche Oberflächengeschwindigkeiten). |

| Prägerad | Das Prägerad ist im Idealfall auf jeder Seite mindestens 10 mm breiter als das zu prägende Motiv. |

| Silikonrad | Die Konizität der Flasche muss unbedingt beim Silikonrad abgebildet sein (auch bei geringer Konizität). So kann ungleichmäßiges Ziehen an der Folie und somit Faltenbildung eliminiert werden. |

| Dornunterstützung | Die Konizität der Flasche muss auch bei der Dornunterstützung abgebildet sein (z. B. durch unterschiedlich hohe Unterstützungsringe). |

| Position des Prägerads/-stempels | Die Achse des Prägerads/-stempels muss zwingend parallel über der Achse der Flasche sein (ansonsten feine Falten- und Rissbildung in Folie). |

| Nachbehandlung | |

| Glas | Hier ist eine weitere Nachbehandlung nicht unbedingt notwendig. |

| Lackiertes Glas | Bei lackierten Flaschen ist eine Nachbehandlung von mind. 120 °C/ 10 Minuten bis max. 160 °C/ 10 Minuten zwingend erforderlich. |

| Generell | Bei einer forcierten Wärmenachbehandlung werden die chemische als auch die mechanische Beständigkeit schneller erreicht und auch leicht verbessert. Eine Nachhärtung bei 160 °C für 10 Min. entspricht etwa einer Nachhärtung bei Raumtemperatur und normaler relativer Luftfeuchtigkeit (40 – 60 %) über einen Zeitraum von 24 Stunden. Es ist auch möglich, die Heißprägung durch den transparenten Klarlack UVGO 910 oder eine Kalt-End-Vergütung zu schützen und so die mechanische sowie die Spülmaschinen- und Füllgutbeständigkeit zu verbessern. |

Fehler: Ursachen & Lösungen

| Fehler | Ursache/Lösung |

| Schlechte Kantenschärfe, Sägezahn | Gewebe ist nicht an das Motiv angepasst |

| Kopierschicht ist nicht optimal gewählt | |

| Absprung ist zu hoch | |

| Rakel ist zu weich | |

| Farbschicht ist zu dick | |

| Folie nicht glänzend, unruhiger Verlauf | Primer ist unterhärtet |

| Schlechter Verlauf des Primers, Abhilfe schafft ggf. der Einsatz von Hilfsmitteln, siehe Punkt (Primer und Hilfsmittel) | |

| Scheitel-Punkt der Rakel ist nicht optimal ausgerichtet | |

| Prägetemperatur ist zu hoch | |

| Schlechte Haftung Folie zum Primer, Pinholes | Prägetemperatur ist zu niedrig |

| Zu niedriger Druck beim Heißprägen | |

| Prägegeschwindigkeit ist zu hoch | |

| Prägestempel ist zu weich | |

| Primer und Folie sind nicht kompatibel | |

| Primer ist überhärtet | |

|

Risse in der Folie

|

Folienspannung ist zu hoch |

| Falten in der Folie | Folienspannung ist zu niedrig |

Anmerkungen

Alle Angaben in dieser Information sind nach bestem Wissen zusammengestellt und stellen den jetzigen Informations- und Wissenstand für diesen Anwendungsbereich dar. Die Angaben und Empfehlungen müssen vor Auflagenbeginn immer unter den jeweiligen Gegebenheiten (Maschinentyp, Prägemethode, Typ bzw. Art des Glases etc.) vor Ort individuell überprüft und freigegeben werden. Weiteren Einfluss haben die Raumtemperatur, Luftfeuchtigkeit und Sauberkeit im Druckraum.

Kontakt

Ihre Fragen beantworten wir Ihnen gerne.

Gerne können Sie uns auch direkt in Berlin oder Braunschweig anrufen.

Tampaglass TPGL – Moderne Rohstoffe für beste Ergebnisse

Glas ist ein vielseitiger Werkstoff, der dank seiner edlen Optik in immer mehr Lebensbereichen Anwendung findet.

Besonders bei der Bedruckung von gewölbten Oberflächen zeigt der Tampondruck seine Stärken, die mit einem universell einsetzbaren, beständigen Farbsystem wie Tampaglass TPGL voll zur Geltung kommen.

Tampaglass TPGL

Auf Basis modernster Rohstoffe speziell für den Tampondruck entwickelt, eignet sich Tampaglass TPGL für die Dekoration von 3D-Objekten. Dabei überzeugt sie mit höchsten Beständigkeiten, brillanten Farben und einfachster Verarbeitung.

Anwendung

- Tampaglass TPGL ist hervorragend geeignet für:

- Glas

- Keramik

- Metalle (inkl. dünnschichtig eloxiertem Aluminium)

- Verchromte Teile

- Lackierte Untergründe

- Duroplaste

| Vergleich | Tampaglass TPGL | Glasfarbe GL |

| Verarbeitung | +++ | + |

| Beständigkeit | +++ | ++ |

| Trocknung | +++ | + |

| Haftung & Kratzfestigkeit | +++ | +++ |

| Substratvielfalt | +++ | +++ |

Ihre Vorteile

Sehr guter Verlauf, einfache Verarbeitung

- Sehr anwenderfreundlich

- Für höchste Prozesssicherheit

Universell einsetzbar

- Sehr gute Haftung, hohe mechanische und chemische Beständigkeit, auch gegen Wasser und Füllgüter aller Art

Schnelle Trocknung

- Erlaubt hohe Druckgeschwindigkeiten, dadurch sehr hoher Output und Maschinenauslastung

Breite Bedruckstoffpalette

- Viele Einsatzmöglichkeiten, abgedeckt mit nur einer Farbserie

- Vereinfachte Lagerhaltung, geringere Kosten

Brillante, glänzende Farbtöne

- Exzellentes Erscheinungsbild

Neues Hilfsmittel: Verdicker UV-TA 1

Viele kennen das Problem des „Durchtropfens“ von UV-Druckfarben bei Maschinenstopps und -stillständen, besonders bei hohen Temperaturen. Der flüssige Verdicker UV-TA 1 schafft hier Abhilfe:

UV-TA 1 verändert die Fließeigenschaften (Rheologie) der Druckfarbe so, dass diese nicht mehr durch das Sieb läuft bzw. tropft, bei einer max. Zugabemenge von 0,1 – 0,5%.

Dies sind die Vorteile:

- Einfaches Einarbeiten des flüssigen Verdickers

- Die Druckfarbe wird durch Zugabe von UV-TA 1 nicht wesentlich in der Viskosität beeinflusst (wie z. B. mit Stellmittel STM)

- Der Glanzgrad bleibt unverändert

- Keine Verringerung der Beständigkeiten

- Keine Veränderung der Haftungseigenschaften

Der Verdicker UV-TA 1 ist mit folgenden Farbsystemen kompatibel:

- Ultraboard UVBR

- Ultrapack UVC

- Ultrapack UVK+

- UltraRotaScreen UVRS

- Ultragraph UVSP

- Ultraswitch UVSW

Weitere Fortschritte bei der Anpassung an REACH konforme Rezepturen

Die Neueinstufung von bisherigen Rezepturkomponenten im Rahmen von REACH machte bei UV-Farben von Marabu, wie auch bei vielen anderen Farbherstellern, eine Umformulierung dieser Farbserien erforderlich. Diese neuen NVC/VCL-freien Rezepturen konnten von Marabu so rechtzeitig fertiggestellt werden, dass die vom Gesetzgeber vorgesehene Übergangszeit von allen Verwendern mittelfristig zum Verbrauch vorhandener Bestände genutzt werden kann.

Alle neuen Produkte wurden erfolgreich von Marabu getestet und werden ab Ende Juli nach und nach mit der neuen verbesserten, NVC/VCL- freien Rezeptur hergestellt.

- Alte und neue Rezepturen sind untereinander mischbar

- Bitte beachten Sie, dass es unter Umständen einige Zeit dauern kann bis die Produkte mit verbesserter Rezeptur erhältlich sind.

- Alle Auftrags-Mischfarben werden weiterhin mit der NVC/VCL- haltigen Farbe gemischt bis der Abverkauf erfolgt ist.

- UVK+ 904 war schon immer NVC-VCL-frei und bleibt daher unverändert.

- Ein Zusatzetikett weist auf die verbesserte Rezeptur hin.

Damit sind die wichtigsten Farbserien auf NVC/VCL-freie Rezepturen umgestellt.

Die neuen Sicherheitsdatenblätter stellen wir Ihnen, wie immer, mit der ersten Lieferung der Farben mit neuer Rezeptur zu.

Update: 26. 9.2014

NVC/VCL-freien Varianten der

Ultrapack LEDC / Ultraswitch UVSW

- wurden ebenfalls erfolgreich getestet! Produktionen ab 22.09.14 sind NVC/VCL-frei. Ein Zusatzetikett weist darauf hin.

- Lagerbestände der noch NVC/VCL-haltigen Ware werden abverkauft, bzw. bei Auftrags-Mischfarben verwendet, solange vorhanden

- Alte/neue Rezepturen sind untereinander mischbar

- UVSW 912 und UVSW 913 waren schon immer NVC/VCL-frei und bleiben daher unverändert

- Bitte beachten Sie, dass es unter Umständen einige Zeit dauern wird, bis alle Farbtöne NVC/VCL-frei nachproduziert sind und beim Anwender ankommen

In den nächsten Tagen werden neue Sicherheitsdatenblätter für die neuen NVC/VCL -freien LEDC / UVSW Rezepturen veröffentlicht.

Bitte beachten Sie, dass diese für die Fertigung ab 22. September gelten (Code 439 = Woche 39/2014).

Update: 8.10.2014

NVC/VCL-freien Varianten der

UltraRotaScreen UVRS und Verdünner UVV 5

- wurden ebenfalls erfolgreich getestet! Produktionen ab 06.10.14 sind NVC/VCL-frei. Ein Zusatzetikett weist darauf hin.

- Lagerbestände der noch NVC/VCL-haltigen Ware werden abverkauft, bzw. bei Auftrags-Mischfarben verwendet, solange vorhanden

- Alte/neue Rezepturen sind untereinander mischbar

- UVRS 910-913 waren schon immer NVC/VCL-frei und bleiben daher unverändert

- Bitte beachten Sie, dass es unter Umständen einige Zeit dauern wird, bis alle Farbtöne NVC/VCL-frei nachproduziert sind und bei Ihnen ankommen

In den nächsten Tagen werden neue Sicherheitsdatenblätter für die neuen NVC/VCL -freien UVRS / UVV 5 Rezepturen veröffentlicht.

Bitte beachten Sie, dass diese für die Fertigung ab 06. Oktober gelten (Code 441 = Woche 41/2014).

Neue Farbe für 3C: Computing, Communication & Consumer Electronics

Der rasant wachsende 3C-Markt stellt hohe Ansprüche an die verwendeten Materialien. Besonders die Druckfarbe muss sehr spezielle Anforderungen erfüllen in Bezug auf Beständigkeit und Deckvermögen. Maraglass MG3C wurde speziell für diese Anwendungen entwickelt und verbindet edle Optik mit Funktionalität.

Die Verbindung von modernem Glasdesign und Elektronik bietet viele Vorteile gegenüber anderen Materialien wie z. B. hochbeständige und schmutz-abweisende Oberflächen. Deshalb integrieren auch andere Branchen diese Technik mehr und mehr in ihre Geräte. Produkte, die bisher z. B. über Folientastaturen bedient wurden, werden jetzt mit Touch Panels ausgerüstet.

Anwendungen

Maraglass MG3C eignet sich hervorragend für die rückseitige Bedruckung der im 3C-Bereich verwendeten, speziellen Glasmaterialien wie z. B.:

- Kalk-Natron Glas

- Borosilikat Glas

- Gorilla® glass (Corning)

- Xensation® glass (Schott)

| Eigenschaften | Maraglass MG3C |

| Deckvermögen | +++ |

| Haftung & Beständigkeiten | +++ |

| Widerstandswerte | +++ |

| Silikonfrei | ja |

1

Ihre Vorteile

Hervorragende optische Dichte

- Werte > 4,5 bereits mit dem 1. Druck und geringster Schichtstärke!

Erfüllt höchste Anforderungen an Haftung & Beständigkeiten

- Haftung nach DIN/ASTM (GT0/5B)

- Hervorragende chemische und mechanische Beständigkeit

- Hohe Temperaturbeständigkeit mit geringsten DE-Veränderungen

Hoher elektrischer Widerstandswert des Farbfilms

- Optimale Funktionalität

Silikonfrei

- Optimale Einstellung für mehrschichtige Farbaufbauten

Einfache Verarbeitung

- Lange Topfzeit ermöglicht hohe Produktivität

- Sehr guter Verlauf, exzellente Konturenschärfe

Neue organische Siebdruckfarbe für hohe Temperaturen: Maraglass MGHT

Organische Siebdruckfarben können normaler-weise nur sehr limitierten Temperaturbereichen ausgesetzt werden, da Pigmente und Bindemittel einer starken Wärmeeinwirkung nicht stand-halten. Hier kommt Maraglass MGHT zum Einsatz: Hitzebeständige Komponenten ermöglichen Anwendungen bei Temperaturen, denen „normale“ Farben nicht gewachsen sind!

Ob während des Produktionsprozesses oder bei der späteren Verwendung des bedruckten Produkts – Maraglass MGHT wurde speziell für Anwendungen auf Glas entwickelt, bei denen hohe thermische Belastbarkeit gefordert ist: Bei der Herstellung von Touch Panels im „OGS“-Bereich (One Glass Solution), aber auch z. B. für Laborgläser oder Glühlampen.

Anwendungen

Maraglass MGHT eignet sich besonders für die Bedruckung verschiedener Glasmaterialien wie z. B.:

- Kalk-Natron Glas

- Borosilikat Glas

- Gorilla® glass (Corning)

- Xensation® glass (Schott)

| Eigenschaften | Maraglass MGHT |

| Temperaturbeständigkeit | +++ |

| Haftung & Beständigkeiten | +++ |

| Deckvermögen | +++ |

| 1-komponentig | ja |

Ihre Vorteile

Hervorragende Temperaturbeständigkeit

- Für Anwendungen bis zu 330°C geeignet! (ITO-Sputtering Prozesse)

Erfüllt höchste Anforderungen an Haftung & Beständigkeiten

- Haftung nach DIN/ASTM (GT0/5B)

- Hervorragende chemische und mechanische Beständigkeit

Sehr gutes Deckvermögen

- Werte > 4,5 bereits mit dem 1. Druck und geringster Schichtstärke!

Hoher elektrischer Widerstandswert des Farbfilms

- Optimale Funktionalität

Einfache Verarbeitung

- 1-komponentiges System, keine Topfzeit!

- Glatte, homogene Farbfilmoberfläche, exzellente Konturenschärfe