Siebdruck – Heißprägen auf Glas

In der Glasdekoration werden für hochwertige Endprodukte häufig Edelmetall-Effekte eingesetzt. Die organischen Gold- und Silberfarben konnten jedoch trotz stetiger Verbesserung nie den Glanz der teuren und aufwändig eingebrannten Edelmetall-Präparate Glanzgold und Glanzpalladium erreichen. Hier sind die Ultraglass UVGL Primer die Lösung: in Kombination mit Heißprägefolien sind sie eine ebenso brillante, aber deutlich kostengünstigere Alternative!

Die Marabu UVGL Primer wurden in Zusammenarbeit mit dem Folienhersteller „Peyer Graphic“ und dem Maschinenhersteller „Madag Printing Systems“ entwickelt. Diese TechINFO gibt Tipps zur Technik des Heißprägens und der richtigen Anwendung der Marabu UVGL Primer.

Allgemeine Informationen

Das Ergebnis sind hochglänzende, metallische Effekte:

Da Glasflaschen oft in den unterschiedlichsten Farben und Effekten lackiert sind, ist der UVSiebdruck hier oft die einzig sinnvolle Lösung. Für Anwendungen, bei denen lösemittelbasierte Farbsysteme eingesetzt werden, sind auf Anfrage auch MGL Primer erhältlich.

Vorteile

Im Vergleich zu den Edelmetall-Präparaten sparen Sie mit den UVGL Primern nicht nur die Kosten für das Einbrennen bei hohen

Temperaturen, sondern zusätzlich bis zu 90 % der Materialkosten!

Materialien und Bezugsquellen

Primer und Hilfsmittel von Marabu

Es sind zwei Primer in der Farbserie Ultraglass UVGL erhältlich: Die Primer unterscheiden sich in Ihrer Eigenfarbe (beige bzw. grau) und eignen sich so entweder für Gold- oder Silber-Prägungen.

| Produkt | Bezeichnung | Anwendung |

| Heipräge-Primer Gold | UVGL-PG | Vor Druckbeginn muss dem Primer 4 % UV-HV 8 zugegeben und homogen eingearbeitet werden. |

| Heißpräge-Primer Silber | UVGL-PS | |

| Haftvermittler | UV-HV 8 | |

| Heißpräge-Additiv | UV-HS 1 | Das Heißpräge-Additiv UV-HS 1 ermöglicht das Heißprägen bei niedrigeren Temperaturen und wird dem Primer nur bei Heißpräge-Prozessen auf lackierten Gläsern oder in Kombination mit mehrfarbigem UVSiebdruck zugegeben. Die empfohlene Zugabe-Menge liegt bei 10 % (min. – max. 8 – 20 %). |

| Transparentmasse(optional) | UVGL 409 | 10 – 50%ige Zugabe von UVGL 409 ergibt je nach UVTrockner und Leistung eine höhere Reaktivität. |

| Verdünner (optional) | UVV 6 | Kann eingesetzt werden zur Anpassung der Viskosität an Motiv, Druckgeschwindigkeit, Gewebe (Zugabe 1 – 10 %). |

Weitere Informationen zu Ultraglass UVGL finden Sie im Technischen Datenblatt.

Heißprägen von Peyer Graphic

| Folientyp | Geeignet für |

| GXI Gold und Silber | UVGL-PG / -PS |

| GXO Bunt-Metallics |

Heißprägen von Madag

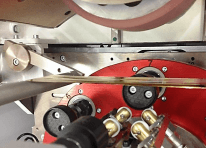

Abroll-Heißprägetechnik eignet sich am besten, z. B. mit der „DecoRoll-XG120“ Prägemaschine von Madag Printing Systems. Hubprägung ist auch möglich, gestaltet sich aber aufgrund der natürlichen Toleranzen von Gläsern schwieriger.

Weitere Informationen erhalten Sie unter info@madag-printingsystems.ch oder www.madag-printingsystems.ch

Technische Details zum Prozessablauf

| Vorbehandlung | |

| Glas | Glasflaschen sollten mit Silan vorbehandelt werden, um eine optimale Haftung der UVGL Primer zu erreichen (z. B. PYROSIL®). |

| Lackiertes Glas | Auf lackiertem Glas ist eine Flammvorbehandlung zwingend notwendig (Distanz Flamme ‹› Flasche ca. 25 mm). |

| Einstellungen Siebdruck | |

| Hilfsmittel | Einstellen des Primers mit Hilfsmitteln, siehe Punkt 3.1. |

| Gewebe | Polyestergewebe 120-31, für geringeren Farbauftrag 140-31 |

| Schablonen-Beschichtung | 1 : 3 (Rakelseite : Druckseite) |

| Abstand Sieb <> Flasche | Ca. 1 – 4 mm. Je höher der Absprung (Abstand zum Sieb), desto höher ist der Verzug und das Risiko des Ausschmierens. |

| UV-Härtung | Mitteldruck-Quecksilber Strahler werden empfohlen. Bei den Versuchen wurde mit 100 % Lampenleistung gearbeitet. Es ist aber auch durchaus möglich die Leistung bis auf 50 % zu reduzieren, abhängig von der Bauart des UV-Trockners (Reflektoren), der Anzahl, Alter und Leistung der UV-Lampen, der gedruckten Farbschichtstärke, der Eigenfarbe des Glases sowie der Taktzahl. |

| Flaschenaufnahme | Für die Siebdruckeinheit sind starre Flaschenaufnahmen zu verwenden. |

| Rakelgummi | 65 Shore für Flächenelemente, 75 Shore für Schrift + Flächenkombinationen |

| Rakeltyp | Duplex-Rakel 95/65 bzw. 95/75, scharfe Rakelkante, Flutrakel wird dringend empfohlen, für optimale Druckergebnisse auf angepasste Flut- bzw. Rakelgeschwindigkeit achten. |

| Rakelwinkel | 75 – 80° |

| Rakeldruck | 1,5 – 2,5 bar |

| Siebspannung | 6 – 10 N |

| Einstellungen Heißprägen | |

| Prägetemperatur | Auf Glas zwischen 190 – 250°C, auf lackiertem Glas zwischen 160 – 200°C. |

| Prägegeschwindigkeit | 200 – 350 mm/Sek. |

| Folienspannung | So gering wie möglich; keinerlei Umschlingung der Folie um das Prägegut, sodass eine Faltenbildung der Folie eliminiert werden kann. |

| Prägerad/-stempel | Silikonbeschichtung 12 mm und 60 Shore |

| Abstand Prägerand <> Folie | Möglichst groß, zur Vermeidung von Hitzeschlieren (mind. 10 mm) |

| Folienformat | Die Folie muss so breit wie möglich gewählt werden, um eine möglichst gleichmässige Folienspannung zu erzielen und das Risiko der Faltenbildung zu minimieren. Die Folie sollte aber nicht breiter als das zu prägende Objekt sein. |

| Druck | Es muss mit möglichst hohem Druck geprägt werden. Dabei muss bei Eingabe des Durchmessers des Prägerads/-stempels die Einpresstiefe der Flasche in die Silikonbeschichtung entsprechend berücksichtigt werden, um Friktion zwischen Glas und Prägerad zu vermeiden (gleiche Oberflächengeschwindigkeiten). |

| Prägerad | Das Prägerad ist im Idealfall auf jeder Seite mindestens 10 mm breiter als das zu prägende Motiv. |

| Silikonrad | Die Konizität der Flasche muss unbedingt beim Silikonrad abgebildet sein (auch bei geringer Konizität). So kann ungleichmäßiges Ziehen an der Folie und somit Faltenbildung eliminiert werden. |

| Dornunterstützung | Die Konizität der Flasche muss auch bei der Dornunterstützung abgebildet sein (z. B. durch unterschiedlich hohe Unterstützungsringe). |

| Position des Prägerads/-stempels | Die Achse des Prägerads/-stempels muss zwingend parallel über der Achse der Flasche sein (ansonsten feine Falten- und Rissbildung in Folie). |

| Nachbehandlung | |

| Glas | Hier ist eine weitere Nachbehandlung nicht unbedingt notwendig. |

| Lackiertes Glas | Bei lackierten Flaschen ist eine Nachbehandlung von mind. 120 °C/ 10 Minuten bis max. 160 °C/ 10 Minuten zwingend erforderlich. |

| Generell | Bei einer forcierten Wärmenachbehandlung werden die chemische als auch die mechanische Beständigkeit schneller erreicht und auch leicht verbessert. Eine Nachhärtung bei 160 °C für 10 Min. entspricht etwa einer Nachhärtung bei Raumtemperatur und normaler relativer Luftfeuchtigkeit (40 – 60 %) über einen Zeitraum von 24 Stunden. Es ist auch möglich, die Heißprägung durch den transparenten Klarlack UVGO 910 oder eine Kalt-End-Vergütung zu schützen und so die mechanische sowie die Spülmaschinen- und Füllgutbeständigkeit zu verbessern. |

Fehler: Ursachen & Lösungen

| Fehler | Ursache/Lösung |

| Schlechte Kantenschärfe, Sägezahn | Gewebe ist nicht an das Motiv angepasst |

| Kopierschicht ist nicht optimal gewählt | |

| Absprung ist zu hoch | |

| Rakel ist zu weich | |

| Farbschicht ist zu dick | |

| Folie nicht glänzend, unruhiger Verlauf | Primer ist unterhärtet |

| Schlechter Verlauf des Primers, Abhilfe schafft ggf. der Einsatz von Hilfsmitteln, siehe Punkt (Primer und Hilfsmittel) | |

| Scheitel-Punkt der Rakel ist nicht optimal ausgerichtet | |

| Prägetemperatur ist zu hoch | |

| Schlechte Haftung Folie zum Primer, Pinholes | Prägetemperatur ist zu niedrig |

| Zu niedriger Druck beim Heißprägen | |

| Prägegeschwindigkeit ist zu hoch | |

| Prägestempel ist zu weich | |

| Primer und Folie sind nicht kompatibel | |

| Primer ist überhärtet | |

|

Risse in der Folie

|

Folienspannung ist zu hoch |

| Falten in der Folie | Folienspannung ist zu niedrig |

Anmerkungen

Alle Angaben in dieser Information sind nach bestem Wissen zusammengestellt und stellen den jetzigen Informations- und Wissenstand für diesen Anwendungsbereich dar. Die Angaben und Empfehlungen müssen vor Auflagenbeginn immer unter den jeweiligen Gegebenheiten (Maschinentyp, Prägemethode, Typ bzw. Art des Glases etc.) vor Ort individuell überprüft und freigegeben werden. Weiteren Einfluss haben die Raumtemperatur, Luftfeuchtigkeit und Sauberkeit im Druckraum.

Kontakt

Ihre Fragen beantworten wir Ihnen gerne.

Gerne können Sie uns auch direkt in Berlin oder Braunschweig anrufen.